Badania geotechniczne mają kluczowy wpływ na decyzję o warstwowym zagęszczaniu gruntu pod fundament. Ich znaczenie sprowadza się do kilku istotnych kwestii:

1. Ustalenie układu warstw i parametrów gruntu

- Badania pozwalają określić rodzaj, miąższość oraz właściwości (nośność, wilgotność, granulację) poszczególnych warstw gruntu na placu budowy.

- Na tej podstawie projektanci decydują, które warstwy wymagają szczególnego zagęszczania, wymiany lub wzmocnienia – i jaka powinna być optymalna grubość każdej warstwy podczas prac.

2. Dobór metody zagęszczania

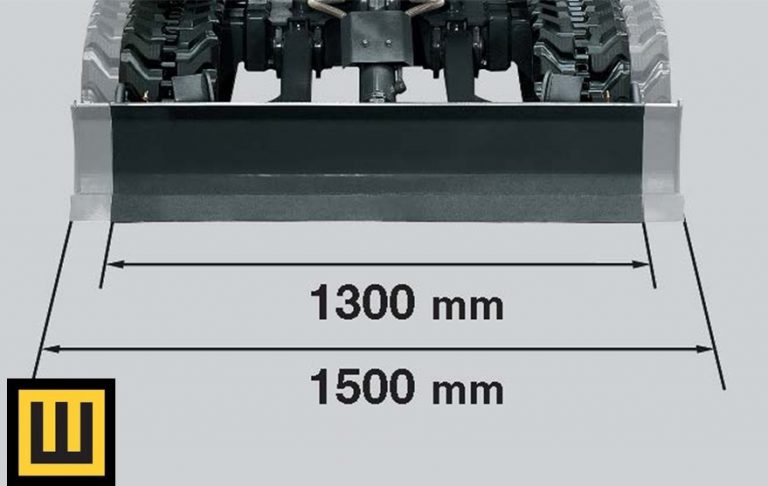

- Wynik badania wskazuje, czy konieczne jest zagęszczanie warstwowe cienkimi (np. 15–20cm) partiami czy można zastosować inne technologie.

- W przypadku słabonośnych, wilgotnych lub organicznych gruntów warstwowe zagęszczanie jest niezbędne dla uzyskania odpowiedniej stabilności. Badania geotechniczne wykazują takie ryzyko i określają zalecane parametry procesu.

3. Kontrola wilgotności i gęstości

- Specjaliści mogą na bieżąco oceniać, czy każda zagęszczana warstwa ma odpowiednią wilgotność – wpływa ona bezpośrednio na skuteczność zagęszczenia. Wyniki badań wskazują, jak korygować wilgotność podczas robót.

4. Wskazanie konieczności rekultywacji lub wymiany warstw

- Gdy badania wykażą obecność gruntów organicznych, namułów, torfu czy stref o skrajnie niskiej nośności, warstwowe zagęszczanie bywa łączone z wymianą lub stabilizacją podłoża.

5. Zapobieganie przyszłym awariom

- Poprawnie wykonane badania geotechniczne pozwalają wykryć potencjalne zagrożenia – niestabilne warstwy, wysoki poziom wód gruntowych – i wdrożyć warstwowe zagęszczanie jako metodę minimalizowania ryzyka osiadania, pęknięć fundamentów czy katastrof konstrukcyjnych.

Podsumowanie:

Badania geotechniczne nie tylko potwierdzają konieczność zagęszczania gruntu – podają również konkretne zalecenia co do ilości, grubości i rodzaju warstw oraz metod wykonawczych. Bez tych analiz warstwowe zagęszczanie może być wykonane niewłaściwie i nie zapewni zamierzonej stabilności fundamentów.

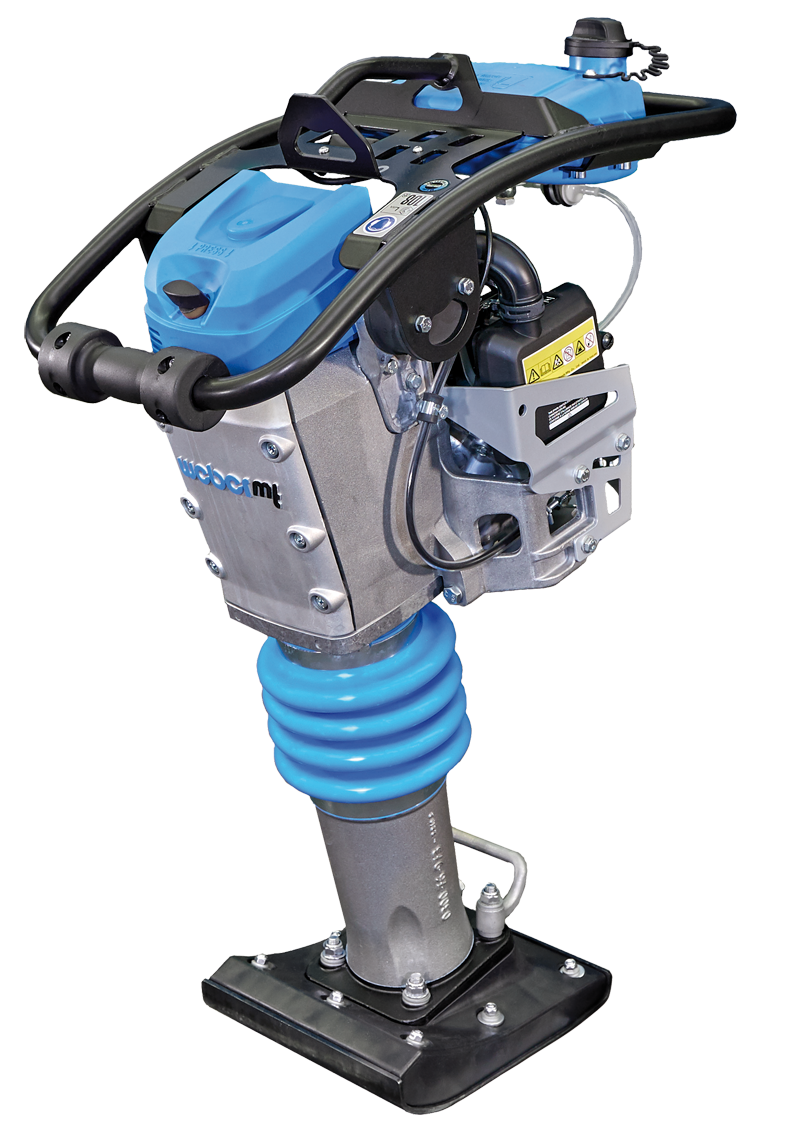

Szczególnie polecamy ubijak wibracyjny WEBER SRV 620 Ubijak stopowy Weber SRV 620 https://zageszczarki.pro/produkt/ubijak-stopowy-weber-srv-620 w sklepwobis.pl